- مصالح ساختمانی

میلگرد

تلفن تماس: ۰۵۱۳۶۰۶۵۳۲۸ - ۰۹۳۳۴۲۲۷۲۵۵

میلگرد، به پروفیلی با سطح مقطع دایرهای و توپُر گفته میشود که اغلب افراد، نوع فلزی آجدار آن را که در ساختمانسازی کاربرد دارد، میشناسند. به طور معمول، جنس میلگرد از فولاد است؛ اما باید بدانید که تنوع تولید این محصول، بسیار زیاد بوده و در صنعت، انواع میلگرد، تولید و استفاده میشود. اگر میخواهید با انواع میلگرد و کاربرد آنها آشنا شوید و تفاوت میلگرد A3 ، A2 ،A1 و A4 را بدانید، با ما همراه باشید.

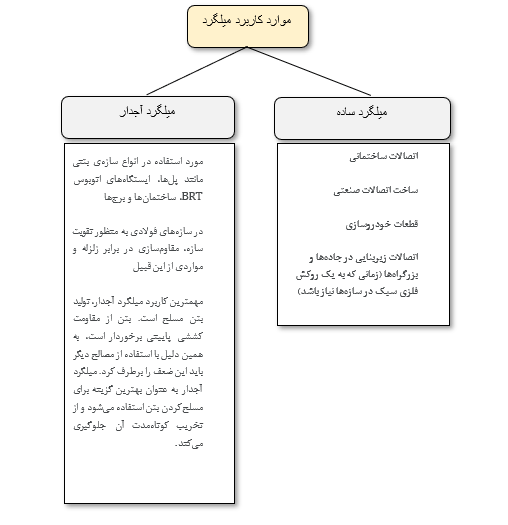

- میلگرد ساده یا میلگرد A1

- میلگرد آجدار مارپیچ یا میلگرد A2

- میلگرد آجدار جناغی یا میلگرد A3

- میلگرد آجدار مرکب یا میلگرد A4

مقاومت فشاری بتن فوقالعاده است و برای خرد کردن بتن، نیروی بسیار زیادی مورد نیاز است. این در حالی است که ساختاری با این حد از مقاومت فشاری، مقاومت کششی و پیچشی نسبتاً ضعیفی دارد. به همین منظور در سازههای بتنی برای افزایش استحکام کششی و پیچشی بتن از میلگرد آجدار استفاده میشود.

میلگردها به طور کلی به دو دسته میلگرد ساده و میلگرد آجدار تقسیم بندی میشوند. از انواع میلگرد، میتوان به موارد زیر اشاره کرد:

- میلگرد اروپایی (کربن، منگنز، سیلیکون، آلیاژی و غیره)

- فولاد کربندار (میلگرد پایه «سیاه»)

- گالوانیزه

- اپوکسی پوشش دادهشده

- فایبرگلاس پلیمر و ضد زنگ

میلگرد اروپایی

ویژگی مهم میلگرد اروپایی، جنس آن است که به طور عمده از منگنز ساخته شده است. میلگرد اروپایی، مقاومترین نوع میلگرد با توجه به ویژگی خمشوندگی است. از دیگر ویژگی این محصول میتوان به این اشاره کرد که کار با آن راحت است. به طور کلی برای استفاده در مناطق زلزلهخیز و یا برای پروژههایی که نیاز به ساختاری یکپارچه دارند، این میلگرد توصیه نمیشود.

میلگرد با فولاد پُرکربن

رایجترین نوع میلگرد، میلگرد «سیاه» است که در هر نوع و مقیاس پروژه، به جز چند استثناء، استفاده میشود. بزرگترین ضعف میلگرد سیاه این است که زود دچار فرسایش میشود. اگر این فرسایش زیاد باشد، باعث شکسته شدن بتنهای اطراف آن میشود. برای شرایطی که ممکن است میلگرد در معرض رطوبت و اشباع آب قرار بگیرد، گزینههای مناسبتری نسبت به میلگرد سیاه وجود دارد. با این حال میتوان نتیجه گرفت که بهترین نوع میلگرد موجود از لحاظ قدرت و استحکام کششی، میلگرد سیاه است.

میلگرد با پوشش اپوکسی

میلگرد با پوشش اپوکسی، در واقع همان میلگرد سیاه با پوشش اپوکسی است. این میلگرد، دارای مقاومت نسبی مشابه است. اما در برابر خوردگی مقاومتر است. با این حال، پوشش اپوکسی، فوقالعاده ظریف است. هرچه آسیبِ وارده به پوشش بیشتر باشد، مقاومت کمتری به خوردگی از خود نشان میدهد.

میلگرد گالوانیزه

اگر بخواهیم میلگرد اپوکسی و گالوانیزه را با یکدیگر مقایسه کنیم، باید بگوییم که میلگرد گالوانیزه نسبت به میلگرد سیاه، چهل برابر مقاومت بیشتری در برابر خوردگی دارد و شاید به همیت دلیل هم از میلگردهای اوپکسی گرانتر هستند. ازآنجایی که این نوع میلگردها آسیبپذیری کمتری دارند، بنا بر این ارزش بیشتری نسبت به میلگرد اپوکسی دارند.

میلگرد از جنس فیبر تقویت شده پلیمری (GFRP)

میلگرد FRP، محصولی کامپوزیتی است که به جای میلگردهای فولادی استفاده میشود و به طور قابل توجهی از خسارات ناشی از خوردگی میلگرد در محیط های خورنده و اسیدی جلوگیری میکند. استفاده از میلگرد FRP، در اماکنی که مشکل مجاورت با میدانهای الکتریکی و مغناطیسی وجود ندارد، بهترین انتخاب برای مسلح کردن بتن میباشد. این محصول، به دليل مقاومت عالی و مناسبی كه در برابر سولفاتها و كلريدها و همچنین مقاومت در برابر زنگ زدگی و زنگ خوردگی، مورد استفاده وسیع قرار میگیرند.

از میلگرد FRP میتوان برای طراحی و ساخت ساختمانهای جدید استفاده کرد. این مصالح با خواصی که دارند، باعث کاهش قطر و افزایش فاصلهی بین میلگردها در ساختار بتنی مسلح، ازجمله دالها، تونلها، فونداسیون و … میشوند. در نتیجه، در برابر ارتعاشات به وجود آمده ناشی از زلزله و یا تجهیزات صنعتی، مقاومتی ندارند.

توری سیم جوش داده شده

توری سیم جوش داده شده (WWF) به این صورت است که میلهها همچون تار و پود و با زاویهی 90 درجه روی هم قرار میگیرند و در محلهای تقاطع، به وسیلهی جوش نقطهای، به هم جوشکاری میشوند. میلههای به کار رفته در این محصول، از نوع فولاد پرکربن بوده و دارای انعطاف نیست. در نتیجه، معمولا برای مسطح نمودن بتن فونداسیون کف، دیوارهها، پلها، جادهها و … از آن استفاده میشود.

از توریهای جوشخوردهی سنگینتر، میتوان در دیوارها، آسفالت جاده، بسترهای جعبهمانند، سازههای زهکشی و کانالهای بتنی کوچک استفاده کرد.

میلگردهای فلزی جهت تولید مش مشبک

تقویت فلز یا سیم مش تقویت شده، محصول مناسب دیگری برای بتن است. فلز مشبکشده با بُرش میلگردهای فولادی در خطوط موازی ساخته میشود. از فلز مشبکشده، معمولاً در مناطقی که ضخامت قابل توجهی از بتن مورد نیاز است یا در تقویت بتن سبک استفاده میشود. از آرماتور مش، میتوان در پیادهروها و صفحات بتنی كوچك استفاده كرد؛ چرا كه فشار زیاد بر آنها اعمال نمیشود.

انواع میلگرد از نظر سایز

میلگردها را از نظر سایزبندی هم میتوان به دستهبندیهای مختلفی تقسیم کرد. هر کدام از سایزهای میلگرد از ضخامت و قطر مختلفی برخوردار هستند و برای کاربردهای خاصی استفاده میشوند.انواع مختلف سایزهای میلگرد عبارتند از:

- میلگرد 8

- میلگرد 10

- میلگرد 12

- میلگرد 14

- میلگرد 16

- میلگرد 18

- میلگرد 20

- میلگرد 22

- میلگرد 25

- میلگرد 28

- میلگرد 32

انواع کارخانههای تولید میلگرد

کارخانههای متعددی در زمینه تولید میلگرد فعالیت دارند. به طور کلی میتوان گفت که کشور ما از لحاظ تولید میلگرد به مرحله خود کفایی رسیده و در این زمینه به کشورهای دیگر وابسته نیست. علت این مسئله این است که حجم استفاده از میلگرد در ساختمان سازی و صنایع مختلف زیاد است. از مهمترین کارخانههای تولید میلگرد در ایران میتوان به موارد زیر اشاره کرد:

- میلگرد کارخانه ذوب آهن اصفهان

- میلگرد راد همدان

- میلگرد ظفر بناب

- میلگرد امیرکبیر خزر

- میلگرد میانه

- میلگرد سیادن ابهر

- میلگرد هشترود

- میلگرد نیشابور

- و…

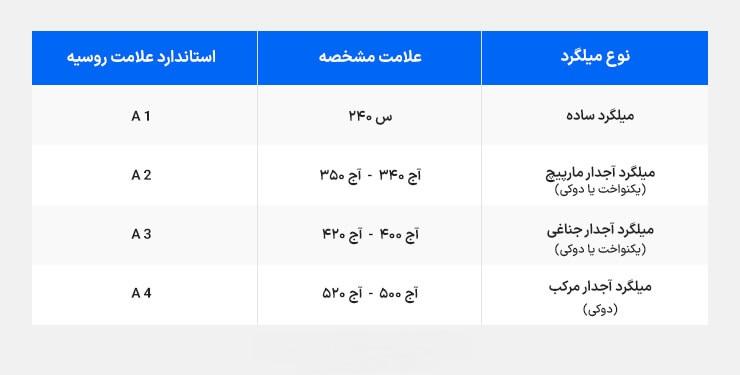

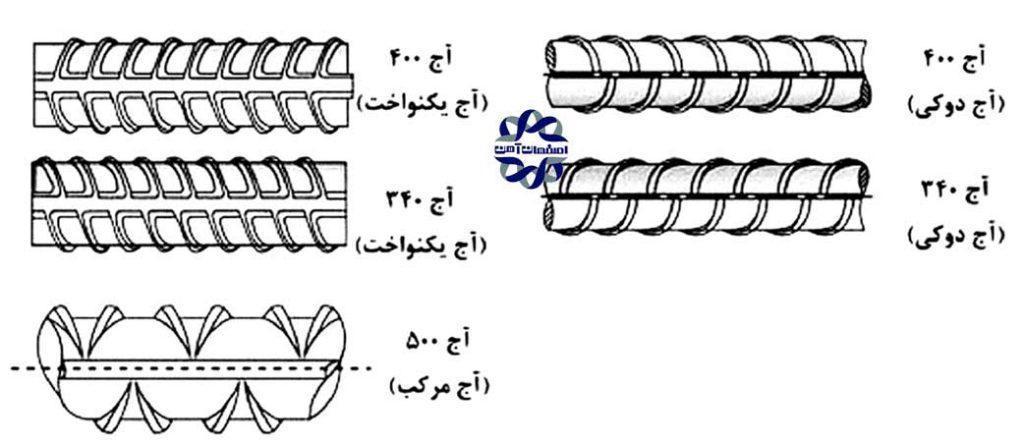

انواع میلگرد از نظر استاندارد تولید (مطابق با استاندارد روسی):

- میلگرد A1 (S240)

- میلگردA2 (S340)

- میلگرد A3 (S400)

- میلگرد A4 (S500)

نحوه تشخیص انواع میلگرد به صورت چشمی

میلگردهای گروه A1 که از جنس فولاد نرم هستند، معمولاً به شکل صاف (بدون آج) تولید میشوند و به دلیل نداشتن آج، کاملاً قابل تشخیص هستند. مطابق استاندارد ملی و مبحث نهم، میلگرد A3 دارای آج جناقی (۷ و ۸) است ولی میلگرد A2 داری آج مارپیچ است.

- نکته ۱:اگر مجری یا ناظر سازه هستید، باید به نوع آرماتور مصرفی در سازه توجه کنید. در صورتی که نوع آن در نقشهها مشخص نبود، از طراح، مطالبه کنید.

- نکته ۲:میلگرد را از کارخانههای معتبر تولید میلگرد تهیه کنید؛ چرا که ممکن است افراد سودجو اقدام به تهیهی میلگرد A2 با آج جناقی بکنند.

- نکته ۳:اگر ناظر سازه هستید و به نوع میلگرد شک کردید، نمونهای از میلگرد را برای تشخیص به آزمایشگاه ارائه کنید.

در کشورهای مختلف، فولاد به کار برده شده در انواع میلگرد با استانداردهای متفاوتی تولید میشود و در هر استانداردی، طبقهبندی مشخصی در ارتباط با خواص مکانیکی فولادها وجود دارد. بخش عمدهی فولادهای میلگرد در ایران، توسط کارخانهی ذوب آهن اصفهان تولید میشوند که با استاندارد روسی مطابقت دارند. این فولادها به سه گروه فولاد نوع A-1، فولاد نوع A-2 و فولاد نوع A-3 تقسیم میشود:

- فولاد A-۱ از نوع صاف بوده و مقاومت تسلیم و مقاومت کششی (تنش گسیختگی) آن به ترتیب ۲۴۰۰ و ۳۶۰۰ کیلوگرم بر سانتیمتر مربع است.

- فولاد A-2 از نوع آجدار با مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است.

- فولاد A-3 نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع است.

تولیدکنندگان، استانداردهای مختلفی را برای قطر میلگردها در نظر دارند. در سیستم روسی که در کارخانههای ذوب آهن اصفهان مورد استفاده است، میلگردها تا قطر ۴۰ میلیمتر ساخته میشوند.

میلگرد A1

اگر بخواهیم از میلگرد A1، تعریفی داشته باشیم باید بگوییم که میلگرد سادهای است که هیچ آجی بر روی سطح آن نیست. این نوع میلگرد به طور کلی به عنوان «میلگرد داکتیل» شناخته میشود.

- میلگرد A1 یک استوانهی فولادی است که از نظر ترکیب شیمیایی، تقریبا 24درصد کربن و 60درصد سیلیسیوم دارد و به همین دلیل، نسبتبه سایر میلگردهای A2 تا A4، نرمتر بوده و مقاومت کششی پایینتری دارد.

- میلگرد A1 با تنش جاری ۲۳۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۳۸۰۰ کیلوگرم بر سانتی متر مربع، به عنوان میلگرد نرم شناخته شده و عمدتاً بهصورت صاف و بدون آج است.

- این میلگرد برای آهنگری و جوشکاری مناسب است.

- میلگردهای A1 به دلیل ترکیب شیمیاییِ کمکربن، برای استفاده در مصارف جوشکاری ایده آل هستند؛ اما از نظر سختی، در گروه میلگردهای نرم قرار دارند.

میلگرد A2

میلگرد A2، نوعی میلگرد آجدار است که آج آن به صورت یک مارپیچ از ابتدا تا انتهای میلگرد، ادامه پیدا کرده و در هیچ کجا قطع نمیشود. این نوع میلگرد به خاطر ظاهری که دارد، به عنوان میلگرد با آج مارپچ ساده نیز شناخته میشود.

- تنش جاری ۳۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش گسیختگی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع و تغییر شکل نسبی پلاستیکی (در زمان گسیختگی) باعث شده تا میلگرد A2 را به عنوان میلگرد نیمه خشک (ترد) و نیمهنرم نیز بشناسند.

- در استاندارد 3132 ملی ایران، این نوع میلگرد با نام میلگرد آج 340 شناخته میشود.

- میلگرد A2 برای استفاده در ساختمانسازی سبک، گزینهی بسیار مناسبی است و حتی در تولید خاموت نیز از آن استفاده میشود.

میلگرد A3

میلگرد A3 با تنش جاری ۴۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش گسیختگی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع، بهعنوان میلگرد خشک (ترد) شناخته میشود که مناسب عملیات ساختمانی بوده و به صورت آجدار و عمدتاً آج جناقی است. اما از این نوع محصول در کجاها نمیتوان استفاده کرد؟

برای آهنگری و تغییر شکلهای فراوان با زوایای تُند، میلگرد A3 مناسب نیست و به هیچ وجه عملیات جوشکاری بر روی آن مجاز نیست.

میلگرد A4

یکی دیگر از انواع میلگرد آج دار، میلگردهای A4 هستند. تولید میلگرد آجدار با استحکام بالا سبب جلوگیری از اتلاف منابع و همچنین سهولت امر طراحی و صرفهجویی در پروژه میشود. در گذشته، به دلیل عدم وجود امکانات لازم در خطوط کارگاههای نورد، تولید آرماتور با استحکام بالا با مشکلاتی روبهرو بوده و عمدتاً از فولادهای با کربن معادل بالا استفاده میشد که به دلیل پایین بودن داکتیلیتی، علاوه بر مشکلات مربوط به جوشکاری، موجب نگرانی مهندسین طراح سازه نیز میشد.

امروزه با پیشرفت تکنولوژی نورد، اتوماسیون بالا از نظر کنترل درجه حرارت و سرعت سرد کردن و وجود سیستم ترمکس، این امکان به وجود آمده است که از شمشهایی با کربن معادل پائین، آج 520 و بالاتر را با قابلیت جوشپذیری و مشخصات مکانیکیِ مطلوب، همراه با داکتیلیتی مناسب، تولید کرد.

سازمان ملی استاندارد ایران نیز همگام با استانداردهای معتبر جهانی در بازنگری جدید، میلگردهای آجدار 500 و 520 را تصویب نمود و به مرحلهی اجرا گذاشته شد.

تفاوت میلگرد A2 و A3

تفاوت میلگرد A3 ،A2 ،A1 و A4 موضوع بسیار مهمی است که اطلاع داشتن از آنها برای هر شخصی که در بازار آهن آلات فعال است، لازم و ضروری است. زیرا به طور معمول از این نامگذاری در بازار، استفاده میشود. تفاوت میلگرد A2 و A3 را میتوان از نظر شکل ظاهری و کاربرد هرکدام تشخیص داد.

در طراحی پی، از میلگرد طولی A3 و میلگرد عرضی A2 استفاده میشود. یکی از راههای شناسایی آن، شکل آج است. در میلگردهای A3، آجها به صورت ضربدری هستند اما در A2، به صورت منفرد. در میلگردهای A2، آجها به صورت موازی هستند ولی در میلگردهای A3 به صورت هفت و هشت.

تفاوت میلگرد A3 و A4

میلگردهای گرید 3، با تنش ۴۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش ۶۰۰۰ کیلوگرم بر سانتی مترمربع و تغییر شکل نسبی پلاستیک ۱۴ درصد بهعنوان میلگرد خشک، برای عملیات عمرانی، صنعتی و ساختمانی مناسب است. همچنین به دلیل تغییر شکلهای زیاد با زوایای تند، بههیچعنوان برای عملیات جوشکاری مناسب نیست. میلگردهای گرید 4، محصولات آج دوکیشکل دارند و مطابق با استاندارد شماره ۳۱۳۲ سازمان ملی استاندارد ایران ساخته و روانهی بازار میشوند. میلگردهای A4 با آج ۵۲۰ و ۵۰۰ تولید میشوند.

این گرید، دارای حداقل استحکام کششی ۵۲۰ مگاپاسکال و شکلپذیری حداقل ۱۸ درصد میباشد. این مقطع فولادی در دسته میلگرد بسیار سخت قرار دارد و معمولاً از آن برای کارهای ساختمانسازی استفاده میشود. تفاوت میلگرد A3 و A4 را ا میتوان ازنظر کاربرد، کارائی و حتی قیمت متوجه شد.

نکته:

لازم به ذکر است در روش آلیاژسازی شده، فولاد مورد نیاز برای تولید آرماتور مورد نظر، در فرآیند فولادسازی و از طریق اضافه نمودن فِرو آلیاژها ساخته شده و شمش تولیدی در فرآیند نورد به شکل مورد نظر درمیآید، سپس در محیط آزاد و بهمرور خنک میشود.

در این حالت آرماتور تولیدی از سطح بیرونی تا مرکز آن دارای خواص مکانیکی و مشخصات شیمیائی یکسان است و در مواقع زلزله و فشار مقاومت یکنواخت و مناسبتری را از خود بروز میدهد.

اما برای میلگردهای تولید شده به روش ترمکس اینگونه است که شمش فولادی مورد استفاده دارای کلاس آنالیز شیمیائی پایینتری بوده و برای رسیدن به مقاومت مورد نیاز مطابق استاندارد، میلگرد تولیدی را که دارای دمای بالایی است از داخل لولههای آب عبور داده و بهیکباره سطح بیرونی خنک میشود. در این حالت سطح میلگرد تا عمق مشخصی دارای مقاومت بالاتر (مثلاً ۴۰۰) و مغز آرماتور دارای مقاومت پایینتری (مثلاً حدود ۳۴۰) است. از این رو در بهکارگیری این نوع آرماتور در سازههای تحت فشار و مناطق زلزله خیز باید احتیاطهای لازم را به عمل آورد و در محاسبات آن دقت مضاعف اعمال گردد. قیمت تمام شده میلگردهای آلیاژسازی شده بالاتر از ترمکسی است.

ملاحظات و روش اجرا

نحوه تشخیص انواع میلگرد به صورت چشمی

میلگردهای گروه A1 که از جنس فولاد نرم هستند، معمولاً به شکل صاف (بدون آج) تولید میشوند و به دلیل نداشتن آج، کاملاً قابل تشخیص هستند. مطابق استاندارد ملی و مبحث نهم، میلگرد A3 دارای آج جناقی (۷ و ۸) است ولی میلگرد A2 داری آج مارپیچ است.

- نکته ۱:اگر مجری یا ناظر سازه هستید، باید به نوع آرماتور مصرفی در سازه توجه کنید. در صورتی که نوع آن در نقشهها مشخص نبود، از طراح، مطالبه کنید.

- نکته ۲:میلگرد را از کارخانههای معتبر تولید میلگرد تهیه کنید؛ چرا که ممکن است افراد سودجو اقدام به تهیهی میلگرد A2 با آج جناقی بکنند.

- نکته ۳:اگر ناظر سازه هستید و به نوع میلگرد شک کردید، نمونهای از میلگرد را برای تشخیص به آزمایشگاه ارائه کنید.

در کشورهای مختلف، فولاد به کار برده شده در انواع میلگرد با استانداردهای متفاوتی تولید میشود و در هر استانداردی، طبقهبندی مشخصی در ارتباط با خواص مکانیکی فولادها وجود دارد. بخش عمدهی فولادهای میلگرد در ایران، توسط کارخانهی ذوب آهن اصفهان تولید میشوند که با استاندارد روسی مطابقت دارند. این فولادها به سه گروه فولاد نوع A-1، فولاد نوع A-2 و فولاد نوع A-3 تقسیم میشود:

- فولاد A-۱ از نوع صاف بوده و مقاومت تسلیم و مقاومت کششی (تنش گسیختگی) آن به ترتیب ۲۴۰۰ و ۳۶۰۰ کیلوگرم بر سانتیمتر مربع است.

- فولاد A-2 از نوع آجدار با مقاومت تسلیم ۳۴۰۰ و مقاومت کششی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع است.

- فولاد A-3 نیز از نوع آجدار با مقاومت تسلیم ۴۰۰۰ و مقاومت کششی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع است.

تولیدکنندگان، استانداردهای مختلفی را برای قطر میلگردها در نظر دارند. در سیستم روسی که در کارخانههای ذوب آهن اصفهان مورد استفاده است، میلگردها تا قطر ۴۰ میلیمتر ساخته میشوند.

میلگرد A1

اگر بخواهیم از میلگرد A1، تعریفی داشته باشیم باید بگوییم که میلگرد سادهای است که هیچ آجی بر روی سطح آن نیست. این نوع میلگرد به طور کلی به عنوان «میلگرد داکتیل» شناخته میشود.

- میلگرد A1 یک استوانهی فولادی است که از نظر ترکیب شیمیایی، تقریبا 24درصد کربن و 60درصد سیلیسیوم دارد و به همین دلیل، نسبتبه سایر میلگردهای A2 تا A4، نرمتر بوده و مقاومت کششی پایینتری دارد.

- میلگرد A1 با تنش جاری ۲۳۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۳۸۰۰ کیلوگرم بر سانتی متر مربع، به عنوان میلگرد نرم شناخته شده و عمدتاً بهصورت صاف و بدون آج است.

- این میلگرد برای آهنگری و جوشکاری مناسب است.

- میلگردهای A1 به دلیل ترکیب شیمیاییِ کمکربن، برای استفاده در مصارف جوشکاری ایده آل هستند؛ اما از نظر سختی، در گروه میلگردهای نرم قرار دارند.

میلگرد A2

میلگرد A2، نوعی میلگرد آجدار است که آج آن به صورت یک مارپیچ از ابتدا تا انتهای میلگرد، ادامه پیدا کرده و در هیچ کجا قطع نمیشود. این نوع میلگرد به خاطر ظاهری که دارد، به عنوان میلگرد با آج مارپچ ساده نیز شناخته میشود.

- تنش جاری ۳۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش گسیختگی ۵۰۰۰ کیلوگرم بر سانتیمتر مربع و تغییر شکل نسبی پلاستیکی (در زمان گسیختگی) باعث شده تا میلگرد A2 را به عنوان میلگرد نیمه خشک (ترد) و نیمهنرم نیز بشناسند.

- در استاندارد 3132 ملی ایران، این نوع میلگرد با نام میلگرد آج 340 شناخته میشود.

- میلگرد A2 برای استفاده در ساختمانسازی سبک، گزینهی بسیار مناسبی است و حتی در تولید خاموت نیز از آن استفاده میشود.

میلگرد A3

میلگرد A3 با تنش جاری ۴۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش گسیختگی ۶۰۰۰ کیلوگرم بر سانتیمتر مربع، بهعنوان میلگرد خشک (ترد) شناخته میشود که مناسب عملیات ساختمانی بوده و به صورت آجدار و عمدتاً آج جناقی است. اما از این نوع محصول در کجاها نمیتوان استفاده کرد؟

برای آهنگری و تغییر شکلهای فراوان با زوایای تُند، میلگرد A3 مناسب نیست و به هیچ وجه عملیات جوشکاری بر روی آن مجاز نیست.

میلگرد A4

یکی دیگر از انواع میلگرد آج دار، میلگردهای A4 هستند. تولید میلگرد آجدار با استحکام بالا سبب جلوگیری از اتلاف منابع و همچنین سهولت امر طراحی و صرفهجویی در پروژه میشود. در گذشته، به دلیل عدم وجود امکانات لازم در خطوط کارگاههای نورد، تولید آرماتور با استحکام بالا با مشکلاتی روبهرو بوده و عمدتاً از فولادهای با کربن معادل بالا استفاده میشد که به دلیل پایین بودن داکتیلیتی، علاوه بر مشکلات مربوط به جوشکاری، موجب نگرانی مهندسین طراح سازه نیز میشد.

امروزه با پیشرفت تکنولوژی نورد، اتوماسیون بالا از نظر کنترل درجه حرارت و سرعت سرد کردن و وجود سیستم ترمکس، این امکان به وجود آمده است که از شمشهایی با کربن معادل پائین، آج 520 و بالاتر را با قابلیت جوشپذیری و مشخصات مکانیکیِ مطلوب، همراه با داکتیلیتی مناسب، تولید کرد.

سازمان ملی استاندارد ایران نیز همگام با استانداردهای معتبر جهانی در بازنگری جدید، میلگردهای آجدار 500 و 520 را تصویب نمود و به مرحلهی اجرا گذاشته شد.

تفاوت میلگرد A2 و A3

تفاوت میلگرد A3 ،A2 ،A1 و A4 موضوع بسیار مهمی است که اطلاع داشتن از آنها برای هر شخصی که در بازار آهن آلات فعال است، لازم و ضروری است. زیرا به طور معمول از این نامگذاری در بازار، استفاده میشود. تفاوت میلگرد A2 و A3 را میتوان از نظر شکل ظاهری و کاربرد هرکدام تشخیص داد.

در طراحی پی، از میلگرد طولی A3 و میلگرد عرضی A2 استفاده میشود. یکی از راههای شناسایی آن، شکل آج است. در میلگردهای A3، آجها به صورت ضربدری هستند اما در A2، به صورت منفرد. در میلگردهای A2، آجها به صورت موازی هستند ولی در میلگردهای A3 به صورت هفت و هشت.

تفاوت میلگرد A3 و A4

میلگردهای گرید 3، با تنش ۴۰۰۰ کیلوگرم بر سانتیمتر مربع و تنش ۶۰۰۰ کیلوگرم بر سانتی مترمربع و تغییر شکل نسبی پلاستیک ۱۴ درصد بهعنوان میلگرد خشک، برای عملیات عمرانی، صنعتی و ساختمانی مناسب است. همچنین به دلیل تغییر شکلهای زیاد با زوایای تند، بههیچعنوان برای عملیات جوشکاری مناسب نیست. میلگردهای گرید 4، محصولات آج دوکیشکل دارند و مطابق با استاندارد شماره ۳۱۳۲ سازمان ملی استاندارد ایران ساخته و روانهی بازار میشوند. میلگردهای A4 با آج ۵۲۰ و ۵۰۰ تولید میشوند.

این گرید، دارای حداقل استحکام کششی ۵۲۰ مگاپاسکال و شکلپذیری حداقل ۱۸ درصد میباشد. این مقطع فولادی در دسته میلگرد بسیار سخت قرار دارد و معمولاً از آن برای کارهای ساختمانسازی استفاده میشود. تفاوت میلگرد A3 و A4 را ا میتوان ازنظر کاربرد، کارائی و حتی قیمت متوجه شد.

نکته:

لازم به ذکر است در روش آلیاژسازی شده، فولاد مورد نیاز برای تولید آرماتور مورد نظر، در فرآیند فولادسازی و از طریق اضافه نمودن فِرو آلیاژها ساخته شده و شمش تولیدی در فرآیند نورد به شکل مورد نظر درمیآید، سپس در محیط آزاد و بهمرور خنک میشود.

در این حالت آرماتور تولیدی از سطح بیرونی تا مرکز آن دارای خواص مکانیکی و مشخصات شیمیائی یکسان است و در مواقع زلزله و فشار مقاومت یکنواخت و مناسبتری را از خود بروز میدهد.

اما برای میلگردهای تولید شده به روش ترمکس اینگونه است که شمش فولادی مورد استفاده دارای کلاس آنالیز شیمیائی پایینتری بوده و برای رسیدن به مقاومت مورد نیاز مطابق استاندارد، میلگرد تولیدی را که دارای دمای بالایی است از داخل لولههای آب عبور داده و بهیکباره سطح بیرونی خنک میشود. در این حالت سطح میلگرد تا عمق مشخصی دارای مقاومت بالاتر (مثلاً ۴۰۰) و مغز آرماتور دارای مقاومت پایینتری (مثلاً حدود ۳۴۰) است. از این رو در بهکارگیری این نوع آرماتور در سازههای تحت فشار و مناطق زلزله خیز باید احتیاطهای لازم را به عمل آورد و در محاسبات آن دقت مضاعف اعمال گردد. قیمت تمام شده میلگردهای آلیاژسازی شده بالاتر از ترمکسی است.

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.